Nástrojové sondy a detektory poškozeného nástroje

Dosáhněte přesného a efektivního CNC obrábění s našimi nástrojovými sondami a detektory poškozeného nástroje. Prozkoumejte naši nabídku kontaktních i bezkontaktních řešení pro CNC stroje.

Detektory poškozeného nástroje identifikují, zda jsou nástroje uvnitř obráběcího stroje poškozené či neporušené. Nástrojové sondy mohou také automaticky zjistit poškozené nástroje; mohou však také proměřit geometrii nástroje a aktualizovat offsety nástroje v CNC systému. Nalezením a opravou chyb nástrojů mohou naše nástrojové sondy a detektory poškozeného nástroje zlepšit kvalitu dílců, snížit zmetkovitost a zvýšit důvěru obráběcích procesů.

Automatické proměřování řezných nástrojů znamená, že není třeba aby operátoři věnovali čas ručnímu proměřování. Tím se snižuje riziko lidských chyb. Díky automatickému ustavování nástrojů mohou operátoři věnovat čas jiným aktivitám v dílně.

Naše nástrojové sondy a detektory poškozeného nástroje fungují bezproblémově s mnoha CNC stroji pro frézování, soustružení i broušení. Zaveďte tyto špičkové technologie ještě dnes a zůstaňte na čele konkurenčního trhu.

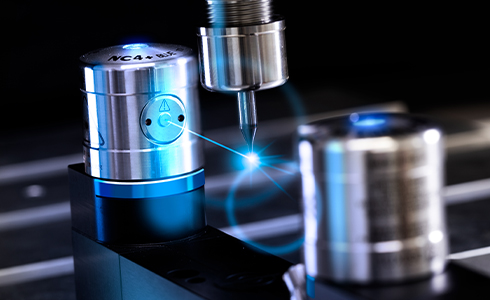

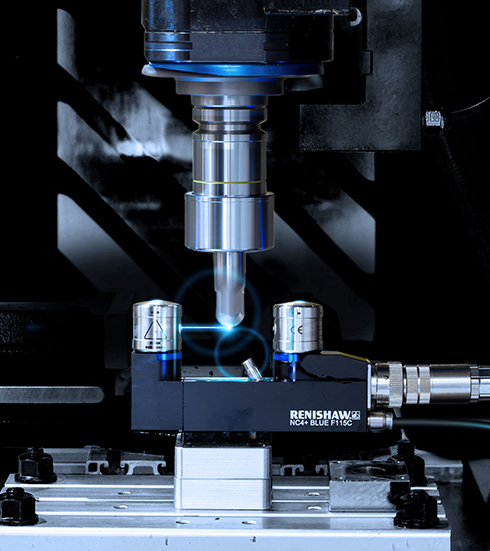

Prozkoumejte naše vyspělé laserové nástrojové sondy pro ustavování nástrojů, detekci odlomených hran, monitorování házivosti a kontrolu složitých profilů. To vše bez rizika poškození nástroje během proměřování.

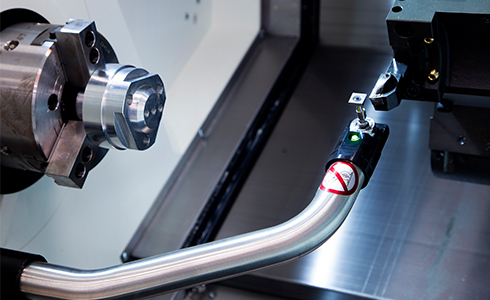

Objevte naše dotekové nástrojové sondy pro ustavení nástrojů a detekci jejich poškození. S volbou přenosové technologie vhodné pro vaši aplikaci.

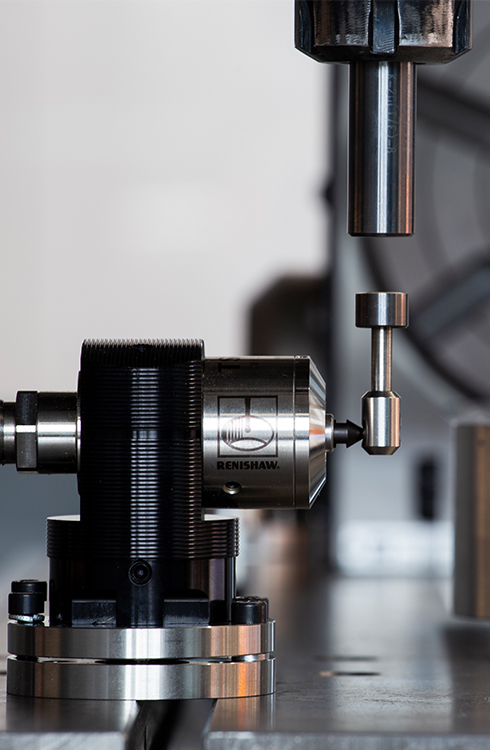

Prozkoumejte naše vysoce přesná ramena k proměřování nástrojů a obrobků, určené pro 2osé a 3osé CNC stroje.

Zjistěte více informací o našich bezkontaktních laserových systémech pro detekci poškozených nástrojů. Ideální pro aplikace s kritickými dobami cyklu.

Co je ustavení nástroje a detekce poškození nástroje?

Ustavení nástroje a detekce poškození nástroje je primární funkcí systémů k proměřování nástrojů. Ustavení nástroje je postup proměření rozměrů a stavu řezných nástrojů v CNC obráběcích strojích. Správné polohování nástroje je důležité pro optimální výkon a kvalitu procesu obrábění.

Detekce poškozeného nástroje je postup pro zjištění poškozených řezných nástrojů. Poškození nástroje během obrábění způsobí nepřesné obrobení dílců, které mohou skončit jako zmetky. Cykly detekce poškození nástrojů doporučujeme provádět co nejčastěji, protože zejména malé nástroje jsou náchylné k poškození.

Jaké jsou společné zdroje vad nástroje?

Vady nástrojů, pokud nejsou monitorované, mají zhoubný vliv na kvalitu produktů. Ke zdrojům vad nástroje patří:

Opotřebení nástroje: Vzhledem k trvalému kontaktu s materiálem obrobku se řezné nástroje během času opotřebovávají. Když se nástroj opotřebí, jeho rozměry se změní. To ovlivňuje přesnost procesu obrábění.

Nesprávná geometrie nástroje: Pro přesné obrábění musí být délka nástroje, jeho průměr a poloměr (při použití zaobleného nástroje) správné. Když jsou nástroje proměřovány offline mimo stroj, může dojít k chybám při ručním zadávání dat.

Defekty nebo poškození nástroje: Během obrábění může dojít k poškození nástrojů. Poškozené nástroje mohou vést k nepřesnému obrábění dílců. Špatná kvalita povrchu může být způsobena odlomenou řeznou hranou nebo třískou ulpělou na nástroji.

Nesprávné zatížení nástroje: Identifikace mírných rozdílů mezi podobnými nástroji může být významná. Stanovení velikosti poloměru špičky nástroje může být například pouhým okem obtížné. Pokud operátor nástroj špatně identifikuje, může být nástroj založen do špatné kapsy.

Problém montáže nástroje: Pokud jsou mezi vřetenem a držákem nástroje pevné nečistoty nebo je nástroj nesprávně upevněn, může nastat problém s házením nástroje. Obráběné prvky dílce mohou být obrobeny s nesprávným rozměrem.

Manuální chyba: Ruční ustavení nástroje uvnitř obráběcího stroje nemusí mít, v závislosti na zkušenosti operátora, vždy stejný výsledek. Kontrola přesnosti ustavení nástroje může být problematická, protože různí operátoři mají odlišné schopnosti.

Teplotní roztažnost: Zahříváním či ochlazováním stroje nebo nástroje se mohou rozměry zvětšovat nebo zmenšovat. Jestliže je stroj tepelně nestabilní nebo není dostatek chladiva pro chlazení nástroje, mohou vést změny rozměrů k chybám obrábění. Tyto teplotní změny znamenají, že konečný obrobený dílec je pravděpodobně nepřesný.

Po podrobné analýze, založené na nákladech na provoz strojů víme, že jsme za první rok ušetřili více než 150 000 eur. Je to tím, že většina nevýrobního času, který dosud zabírala kontrola nástrojů, může být nyní věnována produkci dílců. Počáteční investice do systému TRS2 se nám vrátila za pouhých 5 měsíců.

SAME DEUTZ-FAHR (Itálie)

Výhody používání automatizované nástrojové sondy.

Použití nástrojové sondy uvnitř CNC stroje může být lepší než ustavování mimo stroj. Pomáhá:

Kompenzovat opotřebení v reálném čase: Délka a průměr nástroje jsou měřeny ve stroji, bezprostředně před zahájením obrábění. Nastavení jsou pak provedena CNC řídicím systémem automaticky vzhledem k rozměrům nástroje, což zlepšuje přesnost obrábění.

Detekce poškození nástroje v průběhu cyklu: Všechny nástrojové sondy Renishaw mohou zjistit, zda nástroj praskl během obrábění. Jestliže použijete vyspělou laserovou nástrojovou sondu, můžete zjistit malé odlomení řezné hrany nástroje. Zamezení obrábění s poškozeným nástrojem zvyšuje kvalitu obrobku. V nejhorších případech také omezuje možnost poškození stroje.

Rozhodování: Stroj lze naprogramovat pro rozhodnutí, co se má učinit na základě stavu nástroje. Když je nástroj poškozený nebo opotřebený, lze vyvolat alarm. Jestliže stroj běží bez operátora, můžete přepnout na sesterský stroj.

Úspora prostoru: Použití nástrojové sondy odstraňuje nutnost použití odděleného proměřovacího pracoviště, což šetří cenný prostor v dílně.

Kompenzace tepelné roztažnosti: Proměřování nástrojů uvnitř stroje kde teplota odpovídá podmínkám obrábění zaručuje, že rozměry nástroje zůstanou stejné během proměřování i obrábění a výsledkem bude přesné obrobení dílce. Při použití odděleného proměřování může být teplota zařízení větší nebo menší než uvnitř stroje. Vzhledem k tomu může dojít k roztažení nebo smrštění nástroje a tedy k nepřesnému proměření nástroje, a proto i k nepřesnému obrobení dílce.

Zkrácení seřizovacího času: Protože délka a průměr nástroje jsou měřeny ve stroji, odpadá nutnost zadávat číslo nebo offsety nástroje ručně. To eliminuje čas věnovaný operátorem ustavování nástrojů ve stroji, což zvyšuje operátorovu produktivitu.

Omezení rizika chyby operátora: Protože odpadá nutnost zadávat číslo nebo offsety nástroje ručně do CNC řídicího systému, snižují automatizované nástrojové sondy pravděpodobnost, že operátor zadá chybné hodnoty nebo umístí desetinnou čárku na nesprávné místo.

Zjednodušení průběhu činnosti: Díky proměřování uvnitř stroje není již potřeba přemísťovat nástroj mezi strojem a ustavovacím pracovištěm. Tím je eliminován čas pro přemísťování, což operátorovi poskytuje plynulejší průběh činnosti a umožňuje mu efektivněji pracovat.

Další kroky

Hledáte více informací nebo potřebujete konzultovat vaše požadavky? Pošlete kontaktní formulář pro konzultaci s našim lokálním zastoupením.