Přesné doteky pro metrologii

Společnost Renishaw nabízí široký sortiment přesných doteků pro dotekovým sondám. Zjistěte, jak jsou naše doteky a jejich příslušenství důležité v technologii průmyslového měření a jak vás může společnost Renishaw podporovat.

Přesné doteky společnosti Renishaw

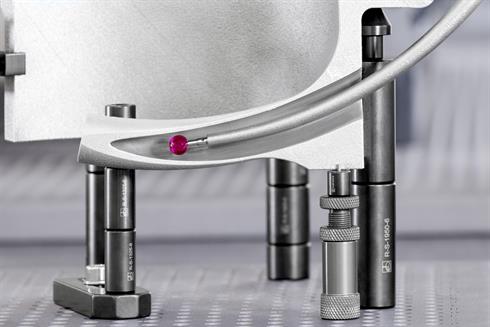

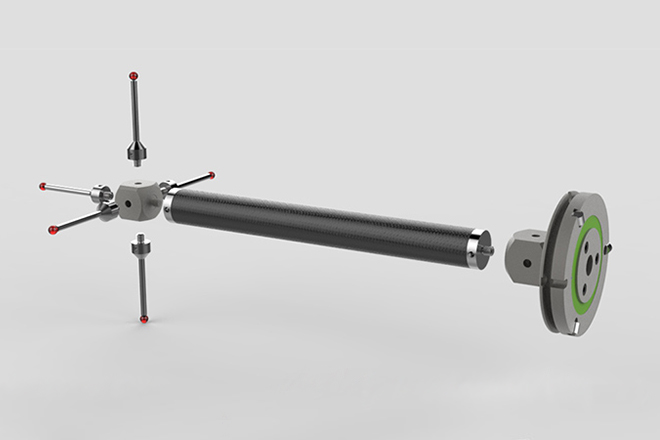

Doteky pro souřadnicové měřicí stroje Renishaw, obráběcí stroje, skenovací sondy a měřicí systémy Equator™.

Již 50 let jsme vaším partnerem pro přesnost

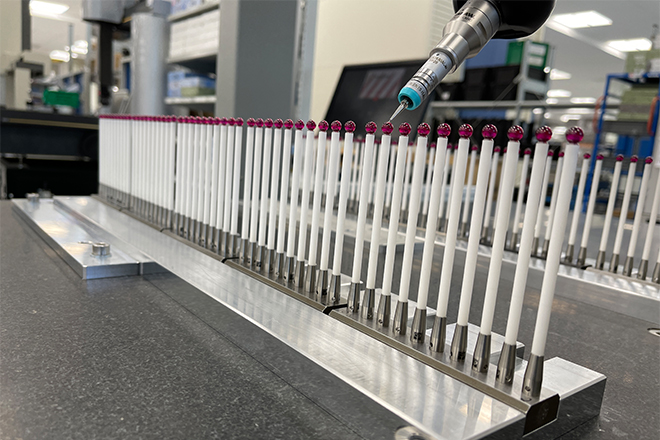

Přesné doteky jsou navrženy jako doplněk snímacích systémů Renishaw pro zajištění optimálního výkonu. Naše standardní nabídka obsahuje více než 500 položek, navíc lze poptat zakázkové varianty. Máme také rozsáhlou síť zkušených aplikačních techniků, kteří vám poskytnou plnou technickou podporu a provedou vás konstrukčním řešením doteků a jejich použitím ve vašich aplikacích.

Renishaw dodává doteky pro řadu aplikací a poskytuje kompatibilitu se sondami ZEISS a FARO®. Další informace o naší nabídce doteků pro sondy ZEISS a FARO jsou uvedeny na našich stránkách .

Naši ucelenou nabídku doteků lze použít v různých systémech. Ty zahrnují souřadnicové měřicí stroje Renishaw, obráběcí stroje, snímací sondy a měřicí systémy Equator™. Kromě toho je lze použít se snímači jiných výrobců.

Společnost Renishaw vyvinula diamantový dotek OPTiMUM™ pro podporu rostoucích požadavků aplikací vysokorychlostního skenování. Zjistěte, jak kuličky s diamantovým povlakem zachovávají svůj kulovitý tvar a během skenování dílce netrpí `ubýváním` materiálu nebo předčasným opotřebením.

Pokud náš rozsáhlý sortiment náhodou nenabízí vhodný dotek pro vaši měřicí úlohu, zkušený a specializovaný tým konstruktérů Renishaw navrhne řešení přesně pro vás. Jsme schopni navrhnout zakázkový dotek pro specifické požadavky vaší aplikace.

3D tisk z kovů je všestranná a výkonná technologie pro tvorbu dílců, u nichž nelze použít tradiční výrobní metody. Zjistěte, jak doteky AM nabízejí více možností měření než dříve.

Váš partner řešení pro automobilovou výrobu

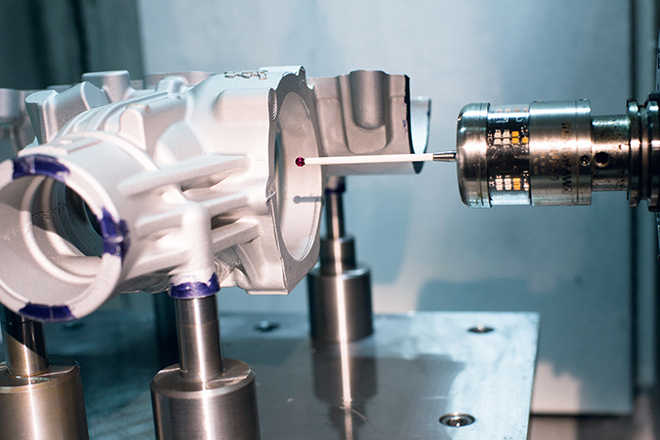

Hromadná výroba automobilových součástí výrazně spoléhá na opakovatelné postupy měření a kontroly kvality během výroby.

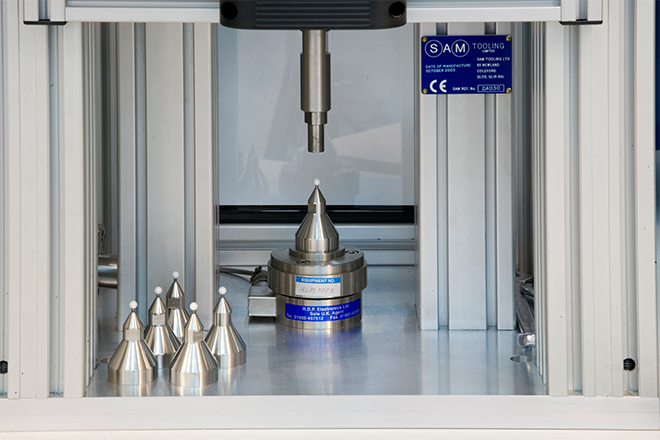

Ačkoli se zdá, že doteky na měřicích sondách jsou jen malým detailem procesu, ve skutečnosti jsou rozhodující součástí měření. Jsou totiž v kontaktu se součástí, umožňují pohyb mechanismu sondy a tvorbu signálů k záznamu měření.

My v Renishaw bereme v úvahu malé detaily, jako je například správné použití sond. Při volbě doteku je důležité brát v úvahu vlastnosti a materiály měřené součásti. Navíc je důležité vzít v úvahu použitý snímací systém. Vlastnosti doteku, jako je materiál, rozměr, tuhost a kulovitost, mohou významně ovlivnit výkon měření a požadavky na údržbu systému.

Proč se stát zákazníkem společnosti Renishaw?

Kvalita doteku a příslušenství hraje rozhodující roli v technologiích průmyslového měření. S našimi doteky si můžete být jisti:

- Standardní nabídkou více než 500 položek a přes 15 000 zakázkových variant.

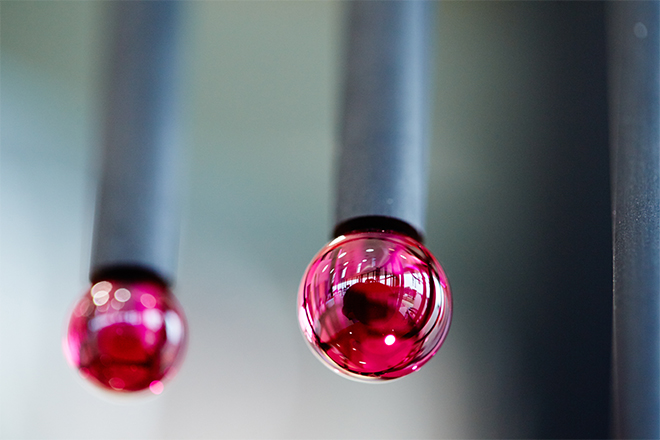

- Špičkově přesnými kuličkami. Stupěm přesnosti 5 (kulovitost 0,13 mikronů), jenž je standardem. Stupeň přesnosti 3 (kulovitost 0,08 mikronů) je na vyžádání.

- Velkým rozsahem materiálových kombinací.

- Rozsáhlou sítí zkušených aplikačních techniků, kteří vám poskytnou plnou technickou podporu a provedou vás konstrukčním řešením doteků a jejich použitím ve vašich aplikacích. To zahrnuje vyřešení aplikace, výběr sondy a doteku.

- Celosvětová síť prodeje a podpory s pobočkami v 36 zemích.

- Celosvětově udržované sklady zajišťující rychlou lokální dodávku.

- Internetový obchod s 9 mezinárodními webovými stránkami na celém světě.

Možnosti objednání

V našem internetovém obchodu můžete objednávat 24/7. Nakupujte online nebo kontaktujte náš lokální prodejní tým.

Navštivte náš internetový obchod a vyberte si dotek z naší komplexní řady standardních řešení.

Pokud nemůžete najít to, co hledáte, pošlete vlastní požadavek prostřednictvím formuláře žádosti o výrobu zakázkového doteku.

Co je dotek?

Dotek je součást měřicího systému, který zprostředkovává kontakt mezi součástí a sondou a způsobuje sepnutí mechanismu sondy. Sepnutím mechanismu sondy se generuje signál, který umožňuje záznam měření.

Dotek je prvním spojovacím článkem s obrobkem. Z tohoto důvodu je nezbytně nutné, aby dotek poskytoval tu nejlepší možnou přesnost v místě kontaktu.

Typ a velikost použitého doteku vychází s měřeného prvku. Nejdůležitějšími vlastnostmi však zůstávají maximální tuhost doteku a dokonalá tvarová úchylka kuličky.

Přesnost závisí na správném doteku

Úspěšnost měření do značné míry závisí na schopnosti doteku sondy dosáhnout k měřenému prvku a na přesnosti zaznamenání bodu kontaktu.

Nesprávná volba doteků může snadno ovlivnit výkon vašeho měření. Dbejte na použití doteků se správným průměrem kuličky, správným umístěním kuličky, usazením závitu a správnou konstrukcí, která umožní eliminovat nadměrné prohnutí doteku během měření.

Společnost Renishaw využívá svých zkušeností z oblasti konstrukce měřicích sond pro vývoj kompletního sortimentu doteků jak pro souřadnicové měřicí stroje, tak pro obráběcí stroje, s cílem poskytnout uživatelům nejvyšší možnou přesnost.

Tipy pro použití doteků:

- Používejte originální doteky Renishaw.

- Vždy používejte co nejkratší doteky.

- Používejte největší možnou kuličku.

- Používáte teplotně stabilní komponenty? Vždy vezměte v úvahu podmínky prostředí.

- Při sestavování konfigurace doteků nepřesáhněte maximální hmotnost stanovenou výrobcem sondy.

- Konfiguraci doteku sestavte z co nejmenšího počtu komponent.

Doteky pro sondy ZEISS

Společnost Renishaw rozšířila svůj rozsáhlý katalog o doteky, adaptéry a příslušenství určené pro snímací hlavice ZEISS.

Renishaw jako dodavatel snímacích systémů pro vybrané stroje Zeiss rozšířila své portfolio doteků, aby umožnila i uživatelům Zeiss těžit z vysoce přesných výrobků Renishaw.

Řada je kompatibilní se systémy analogových sond ZEISS bez nutnosti výměny sond, měřicích hlavic s výměníky sond a dynamických snímacích hlavic.

Příslušenství

Renishaw dodává kromě stovek doteků pro ZEISS také celou řadu příslušenství pro snímací hlavice ZEISS. To zahrnuje držáky a prodloužení doteků, klouby, kostky, adaptéry, jakož i sortiment dalších nástrojů a příslušenství.

Adaptérové držáky ZEISS Vast XXT a doteky

S potěšením oznamujeme zavedení doteků a adaptérových držáků pro skenovací snímač ZEISS Vast XXT. Adaptérové držáky TL1, TL2 a TL3 jsou dodávány spolu s širokým výběrem doteků M3 určených speciálně pro tyto desky.

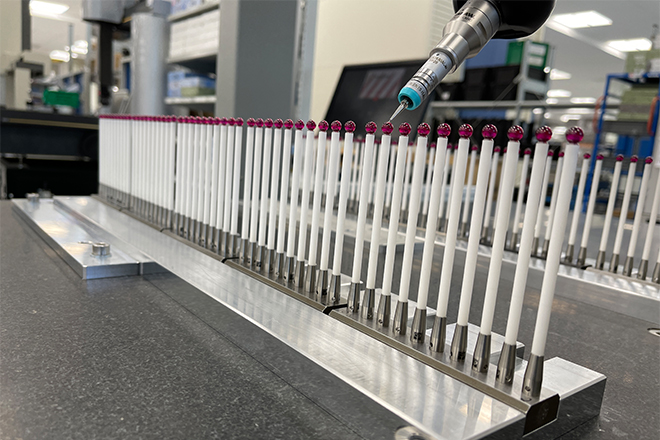

Doteky společnosti Renishaw pro ramena FARO®

Společnost Renishaw dále rozšířila svůj obsáhlý katalog doteků o doteky ramena FARO.

Tyto doteky byly navrženy zejména pro použití na přenosných ramenech FARO a dodávají se v různých průměrech. Jejich robustní design a konstrukce využívá zirkonové kuličky stupně přesnosti 5, jež mají vysokou lomovou houževnatost.

Oxid zirkoničitý je velmi pevným keramickým materiálem, jehož charakteristiky tvrdosti a opotřebení se přibližují kvalitám rubínu. Díky vlastnostem povrchu je ideálním materiálem pro agresivní aplikace u litinových součástí.

Kuličky jsou k vysoce pevným stopkám z karbidu wolframu upevněny lepidlem odolným proti nárazům a začleněny byly i speciální konstrukční techniky zajišťující mimořádnou tuhost a praktickou nezničitelnost spoje mezi tělesem a stopkou.

Doteky společnosti Renishaw pro sondy FARO se dodávají se závity velikosti 11/4-20 UN a M6.

Příslušenství

Společnost Renishaw také dodává celou řadu různého příslušenství. To zahrnuje komplexní soupravu, prodloužení, šrouby a adaptéry, jakož i metrologické upínací prvky a metrologické upínací stoly.

Doteky Renishaw pro snímací aplikace ZEISS a ramena FARO®

Společnost Renishaw rozšířila svůjrozsáhlý katalog o doteky, adaptéry a příslušenství určené pro sondy ZEISS a FARO.

Široká nabídka, zahrnující celou řadu přímých doteků z nejrůznějších materiálů a s různými závity, jakož i množství hvězdicových, diskových a různě tvarovaných doteků, poskytuje spoustu možností splňujících potřeby aplikací sond ZEISS.

Nabídka doteků pro ramena FARO obsahuje sondy s kuličkami ze zirkonu a karbidu wolframu s různými rozměry závitů a sortimentem příslušenství pro potřeby různých aplikací.

Doteky Renishaw pro snímací aplikace ZEISS a ramena FARO® .

Nabídka doteků Renishaw pro použití se snímacími hlavicemi ZEISS a rameny FARO.

Služby a podpora

Expanze společnosti Renishaw byla během 50 let vždy provázena ochotou investovat do celosvětové sítě prodeje a podpory. Ta dnes zahrnuje kanceláře ve více než 36 zemích i globální síť distributorů a zástupců.

Výhodou pro naše zákazníky je skutečnost, že ve skladech po celém světě je trvale dostupných 100 000 doteků, což zaručuje rychlé dodání.

Děláme vše proto, aby naši zákazníci měli kompletní servisní a technickou podporu. Pokud potřebujete technickou radu nebo nastane problém, jsme vždy připraveni nabídnout vám konzultaci, zásah servisního technika nebo vám doporučit vhodnou náhradu.

Tipy pro použití doteků:

- Používejte originální doteky Renishaw.

- Vždy používejte co nejkratší doteky.

- Používejte největší možnou kuličku.

- Používáte teplotně stabilní komponenty? Vždy vezměte v úvahu podmínky prostředí.

- Při sestavování konfigurace doteků nepřesáhněte maximální hmotnost stanovenou výrobcem sondy.

- Konfiguraci doteku sestavte z co nejmenšího počtu komponent.

Doteky Renishaw pro snímací aplikace ZEISS a ramena FARO®

Společnost Renishaw rozšířila svůjrozsáhlý katalog o doteky, adaptéry a příslušenství určené pro sondy ZEISS a FARO.

Široká nabídka, zahrnující celou řadu přímých doteků z nejrůznějších materiálů a s různými závity, jakož i množství hvězdicových, diskových a různě tvarovaných doteků, poskytuje spoustu možností splňujících potřeby aplikací sond ZEISS.

Nabídka doteků pro ramena FARO obsahuje sondy s kuličkami ze zirkonu a karbidu wolframu s různými rozměry závitů a sortimentem příslušenství pro potřeby různých aplikací.

Doteky Renishaw pro snímací aplikace ZEISS a ramena FARO® .

Nabídka doteků Renishaw pro použití se snímacími hlavicemi ZEISS a rameny FARO.

Výukový průvodce přesnými doteky

Prozkoumejte naši brožuru klíčových technických informací o volbě a použití správného typu, materiálů, konstrukce a kalibrace.

Často kladené otázky

Zobrazit často kladené otázky ohledně doteků Renishaw.

Proč existují různé typy doteků?

Kompletní řada originálních doteků společnosti Renishaw obsahuje řadu konfigurací pro různé měřicí aplikace. Všechny komponenty, včetně kuliček doteků, vyrábíme z různých materiálů. Stáhněte si našeho Průvodce přesnými doteky pro více informací.

Jak poznáte, že používáte originální dotek Renishaw?

Většina našich doteků má na držáku vytištěné logo Renishaw. Všechny se dodávají v plastových krabičkách s holografickými štítky. Pro zajištění integrity získávaných dat dbejte na použití doteku z rozsáhlé řady originálních doteků Renishaw.

Jsou doteky společnosti Renishaw RoHS kompatibilní?

Nabídka doteků je RoHS kompatibilní. Přečtěte si celé sdělení.

Jaký nejmenší průměr kuličky dokážeme vyrobit?

Standardem je průměr 0,3 mm. Jako zakázkové provedení jsme však nabízeli rubínové kuličky o průměru 0,12 mm. Máme službu zaměřenou na návrh zakázkového doteku, kde naši odborníci mohou vyvinout výrobek, který splňuje požadavky zákazníka na přesnost, měření kusových dílů, dodávku a náklady.

Jak poznám, že můj dotek má rubínovou kuličku stupně přesnosti 3?

Vysoce přesné doteky Renishaw mají dřík potažený nitridem titanu (zlatě zbarvený). To uživateli umožňuje odlišit dotek stupně přesnosti 3 od nabídky standardních doteků stupně přesnosti 5.

Kontaktujte ještě dnes náš prodejní tým

Kontaktujte vaše místní zastoupení společnosti Renishaw získejte více informací a promluvte si s odborníkem.